昨今の物流業界では、物流倉庫におけるAGVの活用が注目されています。人手不足や物量増加といったさまざまな課題がある中で、AGVによる搬送業務の自動化には大きなメリットがあるためです。実際に、AGVの市場規模は年々拡大しており、メディアでもAGVを導入した物流倉庫の事例がよく取り上げられています。

この記事では、AGVによる物流倉庫自動化に興味のある方に向けて、AGVの概要や注目されている背景、物流倉庫にAGVを導入するメリット、具体的な活用方法、AGVの選定ポイントなどをまとめて解説いたします。

物流業界で注目されているAGV(無人搬送車)とは?

AGVは「Automatic Guided Vehicle」の略称で、無人搬送車や無人搬送ロボットのことを指します。JISD6801では、AGVを「一定の領域において、自動で走行し、荷など人以外の物品の搬送を行う機能をもつ車両で、道路交通法に定められた道路では使用しないもの」と定義しています。

AGVは1980年代から活用されていた歴史の古い装置であり、工場や倉庫で人の代わりに搬送業務を担ってきました。荷物を台車に乗せて運ぶ「積載型」、棚・台車・パレットなどを下から持ち上げながら運ぶ「低床型」、カゴ台車などに連結させて牽引しながら運ぶ「牽引型」、といったさまざまな種類のAGVが存在しています。

従来のAGVは、床に磁気テープを貼って走行ルートを作り、その上を自動で走行する仕組みが主流でした。しかし、その仕組みでは固定のルート上を行き来することしかできず、ルート変更が必要になるたびに磁気テープを貼り替える必要があるため、用途が限定的になっていました。

しかし、昨今の技術革新によって、AGVは走行ルートを柔軟に変更できるように進化しています。さらに、物流倉庫の自動化ニーズが高まっていることもあり、物流業界から注目されているのです。

AGV・AMR・GTPの違い

AGVの関連用語としてよく比較されるのが、AMRとGTPです。それぞれの違いを簡単にご紹介します。

AMRは「Autonomous Mobile Robot」の略称で、自律走行搬送ロボットのことを指します。走行するために何らかの誘導体が必要なAGVとは異なり、AMRはセンサーやAIによって誘導体がなくても自動で走行ルートを算出できます。また、障害物や人を検知して自動で回避できるため、人と同じ空間内で運用できる点が特徴です。

AMRは次世代型のAGVと言える存在であり、従来のAGVとは仕組みが大きく異なるため、別の名称で呼ばれています。しかし、実際の現場では厳密に区別することなく、まとめてAGVとして扱われることも多いようです。

もう一つのGTPは「Goods to person」の略称で、人のもとに商品を運ぶピッキング作業の方式や、それを実現する自動棚搬送ロボットのことを意味します。GTPのメリットは、人が倉庫内を歩き回って商品を探す手間がなくなることです。作業者はAGVやAMRが運んでくる商品を定位置でピッキングするだけでよくなるため、生産性が大幅に向上します。

物流業界でAGVが注目されている背景

昨今の物流業界では、次のような背景から物流倉庫の自動化ニーズが高まっています。

- 少子高齢化による人手不足

- 働き方改革による長時間労働の是正や作業負担の軽減

- EC市場の急成長による物量の増加

- 多頻度・多品種・小ロットな配送によるオペレーションの高度化

物流倉庫で行われる搬送業務の自動化においては、従来はコンベヤのようなマテハン機器を導入するのが主流でした。しかし、コンベヤは固定のルート上を一方通行で搬送することしかできません。また、高額な導入コストがかかる、一度敷設してしまうと倉庫内のレイアウトを変更するのが難しい、といったデメリットもあります。フレキシブルなオペレーションが求められている現在の物流倉庫には、コンベヤに変わる柔軟な搬送手段が必要です。

そこで注目されているのが、AGVです。昨今のAGVは走行ルートを柔軟に変更できるように進化しており、オペレーションの高度化に対応できます。さらに、コンベヤのような大規模な工事が不要で初期投資を抑えられるため、スモールスタートできる点もメリットです。変化の激しいこれからの時代において、AGVによる搬送業務の自動化は物流倉庫におけるスタンダードになっていくことでしょう。

物流倉庫にAGVを導入するメリット

では、実際にAGVを導入することによって、物流倉庫がどのようなメリットを得られるのかを見ていきましょう。

作業者の負担軽減

AGVを導入して搬送業務を自動化すれば、作業者が重い荷物を持って歩いたり、倉庫内を何度も往復したりする必要がなくなります。作業者の負担が軽減され、働きやすい環境を整えることが可能です。

物流業界は深刻な人手不足に陥っており、今後は作業者の確保がより難しくなっていくと考えられます。AGVの導入は働き方改革の一環として効果的であり、魅力的な職場環境を作るのに貢献します。

生産性の向上

人がピッキングや搬送を行っていると、作業者によって作業量が異なったり、ミスが発生したりとムダが大きいものです。しかし、高度に制御されたAGVであれば安定したスピードと品質で搬送を行えるので、生産性が向上します。その結果、より少ない人数で多くの物量をこなせるようになるため、物量の増加にも柔軟に対応できるでしょう。

また、AGVをパレタイザーなどの自動化設備と連携させれば、更なる生産性向上も実現できます。AGVを起点に周辺業務の自動化にも取り組んでいけば、より大きなメリットを得られるでしょう。

コストの削減

AGVの導入には、少なからずコストがかかります。しかし、搬送業務を自動化することで作業者の人件費や教育費、採用にかかるコストなどを削減できるので、長期的に見るとコスト削減につながります。

また、ロボットであるAGVは疲れることがなく、長時間稼働し続けられるため、条件次第では1台で作業者数人分の搬送業務をこなすことも可能です。人手不足の観点から考えても、AGVの導入は効果的な選択肢になっていくと考えられます。

柔軟な自動化を実現

コンベヤのような固定設備とは異なり、AGVはレイアウト変更がしやすいという特徴があります。走行方式にもよりますが、磁気テープやQRコードを貼り直すだけで走行エリアやルートを変更可能です。

さらに、比較的小型で導入コストの安いAGVであれば、物量の増加や走行エリアの拡大に合わせて台数を徐々に増やしていくこともできます。このように、柔軟かつスモールスタートで搬送業務を自動化できる点が、AGVの大きなメリットです。

庫内スペースの有効活用

AGVは人が通るよりも狭いスペースで走行できます。特に、商品棚やパレットの下に潜り込める低床型のAGVであれば、走行するためのスペースを別途確保する必要もありません。そのため、商品棚やパレットの設置間隔を狭めることができ、倉庫内の限られたスペースを最大限に活用できるようになります。

コンベヤのようなマテハン機器は、設置するために広いスペースが必要になります。また、無人フォークリフトはAGVよりもサイズが大きく、旋回するためのスペースも必要です。こういったほかの自動化設備よりも省スペースで稼働できる点も、AGVのメリットといえます。

物流倉庫におけるAGVの活用方法

実際の物流倉庫では、どのようにAGVが活用されているのでしょうか。主な活用方法を2つご紹介します。

GTP

すでに紹介したGTPは、物流倉庫におけるAGVの代表的な活用方法です。従来は人が倉庫内を歩き回って商品をピッキングする必要がありましたが、GTPではAGVが人のもとに商品を運んできてくれます。

GTP方式の物流倉庫では、ワーキングステーションと呼ばれる人が作業するエリアを設けるのが一般的です。ピッキングリストを読み込むと、AGVが商品の入った棚やパレットごとワーキングステーションまで運んできます。作業者はその中から目的の商品を取り出し、仕分け・梱包といった作業を行うという流れです。

また、GTPではピッキングだけでなく、棚入れの生産性も高めることができます。商品を入庫する棚やパレットごとワーキングステーションまで運び、人が商品を入れた後にもとの場所に戻す、という内容です。

GTPによってピッキングや棚入れの生産性は大きく向上しますが、狭い倉庫や商品数・作業量の少ない倉庫では十分なメリットを得られない場合があります。GTPは比較的大規模な物流倉庫への導入が適しているといえるでしょう。

パレタイザーとの連携

AGVとほかの自動化設備を連携させれば、搬送業務以外も自動化できます。たとえば、飲料などのケース単位で出荷する商品の場合は、AGVとパレタイザーを連携させることで、搬送だけでなく出荷積み付けまで自動化することが可能です。

出荷指示を受けると、AGVは出荷するケースが積載されたパレットを保管エリアからパレタイザーのもとへ搬送します。パレタイザーはパレットから出荷するケースを取り、出荷用パレットやカゴ台車といった什器に自動で積み付けるという内容です。

ケース単位で出荷する商品には重量物も多く、作業者にとって大きな負担となっていました。AGVとパレタイザーの連携によって搬送・出荷積み付けまでを自動化すれば、作業者は重労働から解放されます。また、搬送・出荷積み付けにかかっていた人員を大幅に削減できるため、スーパーマーケットやドラッグストアのようにケース品の取り扱いが多い物流倉庫で多く採用されています。

物流倉庫向けAGVの選定ポイント

さまざまなメリットを得られるAGVですが、物流倉庫に導入する際にはいくつか押さえておきたいポイントがあります。ここでは、物流倉庫向けにAGVの選定ポイントを3つご紹介します。

AGVの走行方式を理解する

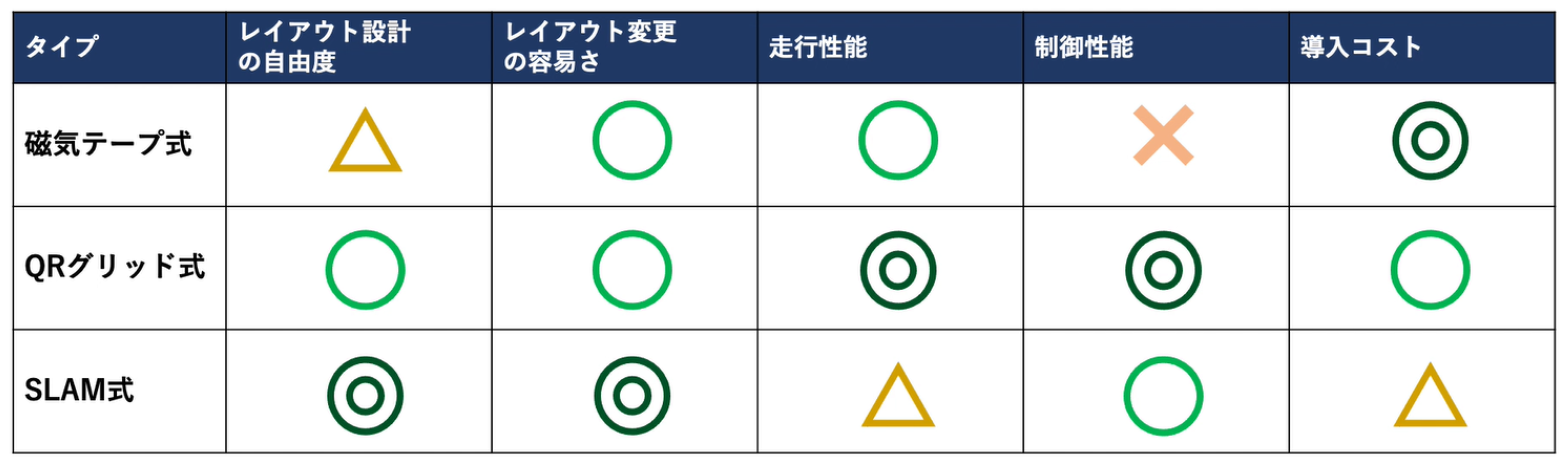

AGVの走行方式には、いくつか種類があります。各走行方式の仕組みや特徴を正しく理解した上で、導入しましょう。ここでは、代表的な4つの走行方式の仕組みや特徴を簡単にご紹介します。

1.磁気誘導方式

床に磁気テープを貼って走行ルートを作り、その上を走行する方式です。昔からある方式で仕組みがシンプルなため、コストを抑えて導入できます。走行の自由度は低く、ルートを変更する際は磁気テープを貼り直す必要があります。

2.QRグリッド方式

床に一定間隔で設置されたQRコードを読み取りながら走行する方式です。QRコードで現在位置を正確に把握できるため、高精度に走行できます。走行ルートの変更をリアルタイムに行えるほか、群制御がしやすく1つのシステムで数十台のAGVを同時にコントロールできる点が特徴です。

3.レーザー誘導方式

壁や床に設置した反射板にレーザー光を照射し、反射光をもとに自己位置を推測しながら走行する方式です。画像認識方式と同様に走行ルートの変更がしやすく、レーザー光の反射を用いて障害物を回避できる機種もあります。

4.SLAM誘導方式

各種センサーを使って周囲の環境を把握し、自己位置や障害物の有無を推定しながら走行する方式です。磁気テープ・QRコード・反射板といった誘導体の設置が不要な新しい走行方式であり、AMRと呼ばれます。ただし、ほかの方式に比べると走行精度がやや低く、コストも高い傾向にあります。

現場に適したAGVを導入する

物流倉庫の環境や扱う商品によって、導入に適しているAGVや活用方法は大きく異なります。場合によっては大幅なレイアウト変更や既存設備の入れ替えが必要になるため、慎重に導入を進めるべきです。

まずは現在の業務の流れや特徴、現場の環境、課題、今後の展望などを整理し、AGV導入後の目標を設定します。その上で、メーカーと詳細に仕様を決めていき、十分な費用対効果が見込めれば導入を進めるようにしましょう。AGVはコンベヤなどに比べるとスモールスタートがしやすいので、最初は限定的に導入し、自動化の効果を確認しながら徐々に拡大していくのもおすすめです。

柔軟性の高いAGVを導入する

変化の激しいこれからの時代では、搬送する商品や物量などが頻繁に変わる可能性があります。そのため、なるべく柔軟性の高いAGVを導入し、変化に適応できるようにしておかなくてはなりません。

AGVを導入する際は、走行ルートの変更しやすさ、走行精度、コスト、拡張性などを総合的に判断した上で導入しましょう。たとえば、上述した4つの走行方式の中では、QRグリッド方式が最もバランスがよく、物流倉庫への導入に適しています。